[金相分析]铸铁活塞环的微观缺陷及其分析

作者: 孙礼安

孙礼安1941年10月生,安徽宿州人。蚌埠压缩机总厂铸锻分厂高级工程师。主要学术成果:在《理化检验》、《压缩机技术》、《安徽机械》上发表《铸铁活塞环的组织与性能》、《曲轴断裂的分析》、《关于铸铁活塞环弹力不足的探讨》、《国内外活塞环的材质概况》、《美国失效分析概况》、《金相鉴别及其废品分析》等10余篇学术论文。系中国机械工程学会会员,兼任省理化学会、材料学会理事,系机械部三级高级)理化检验人员。

活塞环是发动机、压缩机内脏部分的关键性零件,它是处在高温、高压、高速、摩擦、腐蚀条件下工作的,工作条件十分恶劣,故活塞环质量的好坏直接影响机器的使用寿命。一般国外活塞环使用寿命较高,可达3×106~4×105km。而国内活塞环个别质量较好的仅十几万千米。两者差距较大,主要还是质量问题。活塞环的铸件质量包括内在质量和表面质量两种,前者涉及到活塞环的机械物理性能和使用寿命,后者涉及到废品率和经济效益。根据内燃机行业1984年对全国14个专业生产厂不完全统计,铸造废品率平均为28.86%,从近期情况看,活塞环除产生铸造表面缺陷外,尚存在着各种严重的组织缺陷,造成废品率大增。由此可见,提高活塞环的内在质量已是当务之急。本文力图对活塞环的组织缺陷进行微观分析,找出产生缺陷的原因,采取相应对策,提高活塞环的质量。

一、粗长片状石墨

在铸铁金相标准GB7216-87中,将铸铁中的石墨分布的形状分为:A,B,C,D,E和F六种。其中A型石墨(片状石墨均匀分布)是筒形铸造活塞环常见的石墨。当铸铁活塞环石墨片过分粗大时,它强烈的割裂金属基体,使金属基体松弛,硬度强度下降,脆而易断,对弹性、耐磨性不利。例如:我厂生产的S-lO/150型压缩机二级环(Φ150mm×5.4mm×4mm)铸造后经金相观察,其石墨片实际长度约0.20mm(图1),硬度值偏低(85~87HRB),加工成形后径向弹力为44N。设计材料为HT300,硬度要求91~107HRB,径向弹力66.9~99.6N。产生这种缺陷的原因,主要是铸造时毛坯尺寸较厚,碳硅量过高,冷却速度缓慢以及铸铁中所含的合金元素含量偏低和孕育过度造成的。

GB3509-83内燃机简体铸造活塞环金相检验标准中规定气缸直径在160mm以内的普通合金铸铁简体铸造活塞环,径向厚度<4.5mm时,石墨长度应≯150um。径向厚度≥4.5mm,石墨长度应≯180um。这里主要还是控制石墨不要过分粗大。

图1 A型石墨,长度≈O.20mm 100×

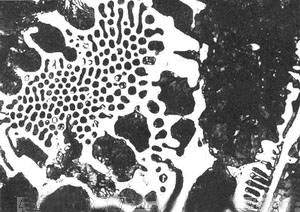

图2星状(F型)+过冷石墨(D型) 100×

二、过冷石墨

过冷石墨是活塞环不希望有的组织,它一般出现在单体铸造活塞环上,因为单体铸造活塞环断面尺寸较小,铸造后冷却较快,所以很容易形成较多的过冷石墨。过冷石墨是未经侵蚀的金相试样在100倍光学显微镜下所观察到的点状石墨群。由于它是共晶温度下生成的,所以又称共晶石墨。过冷石墨的生成一般是由于铁水过热或静置时间过长、或者浇注温度过低,在活塞环的边角处冷速大增加了过冷度,使结晶核心增多,碳原子来不及充分析出即被奥氏体所包围,Zui后形成点状石墨。灰铸铁金相标准将过冷石墨分为D型和E型两种。D型石墨是指点、片枝晶间石墨呈无方向分布(图2),而E型石墨是指短小的片状枝晶间石墨呈有方向分布。由于E型石墨分布不均,且有明显的无石墨区,易使活塞环脆断,故影响较劣。同时由于过冷石墨的存在,还会随之有伴生的铁素体产生,因而加剧了铸件的磨损,一般单体铸造活塞环过冷石墨含量控制在≤20%,过冷石墨数量太多,还会造成弹力增高。产生这种缺陷的原因主要是:单体铸造活塞环铸造后冷却较快,孕育不足和合金元素含量较高所致。

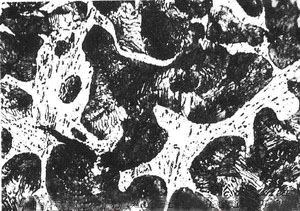

三、过量的铁素体

铁素体是一个比较软的相,它的出现对铸铁的强度、硬度及弹性和耐磨性都不利。GB3509-83内燃机筒体铸造活塞环金相检验标准中规定:游离铁素体的含量在放大500倍下其数量应不大于视场面积的3%。由于铁素体生成的条件和方式不同,可以分为初生铁素体和次生铁素体两种。初生铁素体是因铁水的含硅量较高,在缓慢的冷却条件下,直接从铸铁溶液中结晶并与石墨一起出现的铁素体(图3)。

次生铁素体则系铁水含硅量太低而碳化物元素较高,在较快的冷却速度下,通过先形成含硅的复合碳化物,然后分解,伴随着“共晶”石墨出现的铁素体(图4)。铁素体产生的主要原因是铸铁中含碳、硅量较高以及较多的石墨化元素存在时,促进了Fe3C的分解,铁水出炉温度太高,铸造时过慢或者过快的

冷却都可以导致铁素体的产生。

图3索氏体型珠光体+铁素体 500×

4%硝酸酒精溶液侵蚀

图4索氏体型珠光体+铁素体 500×

4%硝酸酒精溶液侵蚀

四、粗片状珠光体

活塞环的基体组织应以珠光体为基,而且珠光体的致密度越细越好,Zui好活塞环的基体组织是索氏体型或细片状珠光体,以利活塞环的硬度和强度的提高,耐磨性更好。因此在检验中对珠光体的致密度(片间距)必须进行控制,即允许索氏体型或细片状珠光体,而不允许存在较粗片状珠光体(片间距>1.2um)。活塞环组织的粗细与奥氏体的过冷度有关,如果活塞环的组织较粗,将导致活塞环强度、硬度下降,弹性、耐磨性降低。例如:我厂生产的BD-40/8型压缩机的一级环(Φ480mm×14.5mm×9mm),由于铸造后硬度偏低(80~84HRB,设计时硬度为89~105HRB),所以活塞环加工后成型弹力达不到技术要求。经金相检验,其组织为较粗片状珠光体(图5)。产生这种缺陷的原因是:铸造毛坯尺寸太厚,冷却缓慢和所含的合金元素偏低而造成的。

图5较粗片状珠光体 500×

4%硝酸酒精溶液侵蚀

图6索氏体型珠光体+渗碳体和莱氏体 500×

4%硝酸酒精溶液侵蚀

五、渗碳体及莱氏体

国内活塞环中一般不允许有渗碳体及莱氏体存在,因为渗碳体及莱氏体是一种硬而脆的相(图6),虽然其本身是耐磨损的,但是由于硬度高、脆性大,造成加工困难、使用时易产生脆断等,而且渗碳体剥落后还会加剧铸件的磨损。所以金相检验中,活塞环中出现渗碳体,立刻报废是可以理解的。但是这里还必须持有一种科学的态度,对于渗碳体的出现,并不能一概而论,统统报废。少量的渗碳体出现在活塞环的边角处,而且加工后又可去除者为什么不可以呢?标准中不允许有渗碳体及莱氏体是指加工后的成品环,而不是指铸造毛坯。

在近代活塞环的新材质中,人们特意往铸铁中加入硼、铌等合金元素,添加这些微量元素的目的,就是要生成硬质相(硼的碳化物,铌的碳化物等),以提高活塞环的强度、硬度、弹性和耐磨性(因为渗碳体HV=900,而硼的碳化物HV=1000~1100),使活塞环身价大增。国外一些厂家也是通过控制工艺和添加合金元素的办法,来消除铸铁中渗碳体的完整性,使其变成点状或小条状,均匀分布于活塞环的断面中,但允许其含量不应超过视场面积的5%。

渗碳体及莱氏体形成的原因主要是铸件冷却速度快,合金元素中含有较多的碳化物形成元素,阻碍了石墨化。

六、反白口

反白口主要出现在单体铸造活塞环上,白口组织常在截面内部,这种组织缺陷多半在活塞环从外面加工至较大的深度或者在铣油环槽时才暴露出来(图7),它的出现严重的影响了加工,极易脆断。对反白口缺陷已经研究了很长时间,人们曾提过许多观点,早期有人认为反白口是由于氢气对石墨化作用阻碍的结果;还有人认为反白口是铸件凝固时在石墨化膨胀压力下结晶所形成的。近来比较流行的观点是碳反偏析理论和冷却速度理论。活塞环在铸造中,因有碳的反偏析,中心部分与表面相比为低碳铁水,其中心部位所需的冷却速度并不一定要比表面冷却速度大,而仅要求大于该处铁水形成白口的临界转变速度即可。因而形成反白口所需要的冷却速度范围比较宽,出现反白口的机率更大口。

图7索氏体型珠光体+渗碳体 500×

4%硝酸酒精溶液侵蚀

七、磷共晶枝晶、偏析、粗大和大块复合物

磷共晶是活塞环组织中的一个重要相。如果铸铁中含磷较高,当它在铁中固溶量很少时(≤O.02%),不可避免地在铸铁中要出现磷共晶。磷共晶的性质比较硬且脆,其硬度高达600~800HV,嵌入基体中的磷共晶网络起着支承载荷的骨架作用,它能减少摩擦系数,增强耐磨性,同时能抵消共晶石墨及铁素体的有害作用。磷共晶按其成分和结构的形式不同可以分为二元磷共晶、三元磷共晶和复合磷共晶三类。

GB3509-83活塞环的金相标准中规定,二元、三元磷共晶是允许的,只是对复合物中的碳化物块度要适当控制,在分布上应为断续网状、均匀分布,不允许有严重枝晶和偏析。至于磷共晶的大小,规定单个磷共晶Zui大面积≯2000/μm2,Zui大链长≯200μm。磷共晶的形成与铸铁中的化学成分、共晶度及冷却速度有关,铸铁中含磷量越高,冷却速度越慢,则形成磷共晶的数量越多、越粗大(图8),在局部地区由于含磷量过高,还会产生磷共晶偏析。当磷共晶过分粗大偏析时,会使活塞环的韧性和强度下降,切削加工困难;同时由于硬脆易于剥落,反而会加剧铸件的磨损。只有冷速越快,分散结晶的倾向也就越大,磷共晶的链线也就越细。复合磷共晶是白色的Fe3C条带贯穿或附着二元或三元磷共晶上(图9),形成鲜明的界线,在检验中易于区别。GB3509-83规定,复合物中的碳化物长度应≯50um,面积应≯500μm2。若复合物过大,活塞环在运行中,由于碳化物的剥落,易于产生拉缸现象。这种缺陷产生的原因是活塞环中含有较高的碳化物形成元素,加之零件截面较大,冷却缓慢,给磷及碳化物元素形成偏析造成有利条件,使之磷共晶和碳化物聚合成粗大的可能。

图8细片珠光体+较粗大的磷共晶 500×

4%硝酸酒精溶液侵蚀

图9较粗片状珠光体+较大块复合物 500×

4%硝酸酒精溶液侵蚀

八、以碳化物为基的磷共晶体

以碳化物为基的磷共晶是活塞环中不希望存在的组织,整个磷共晶以碳化物为主导地位,Fe3P和a质点则很少存在(图10)。它的出现将使活塞环的强度和硬度增高,弹性和耐磨性增加,数量较多时会使活塞环脆断。产生原因主要是含碳化物形成元素较高、冷却过快和孕育不足所致。图10所示材料中的化学成分为3.97%C,1.66%Si,O.096Cr,O.58%Mo。

图10中等片状珠光体+以碳化物为基的磷共晶 500×

4%硝酸酒精溶液侵蚀

九、粒状珠光体

活塞环在铸造和热处理的过程中,一般只要工艺规范正确,不会产生粒状珠光体。但是这并不是绝对的,虽然工艺规范正确,如果没有严格的去执行,粒状珠光体的产生也就再所难免。例如,我厂NC-1型产品一级环,铸造后硬度为103~104HRB,径向弹力要求220~280N,消除应力的温度550±10℃。由于仪表失灵,温度升高至750℃,出炉后活塞环的硬度为92~93HRB,成型后弹力为190N。通过金相分析,金属的基体由细片状珠光体转变为粒状珠光体(图11)。由于粒状珠光体对活塞环的力学性能和使用寿命产生不利的影响,故应当避免之。

图11粒状珠光体+少量片状珠光体 500×

4%硝酸酒精溶液侵蚀

十、针状组织

针状组织一般是指铸态下的贝氏体、马氏体和少量的残余奥氏体的统称,是活塞环厂对上述组织的俗称。由于单体铸造工艺特点及合金元素的影响,活塞环的铸态基体中经常出现针状组织(图12),这时毛坯的硬度较高,一般可达112HRB。国外活塞环的针状组织硬度普遍在110HRB以上,上限者可达118HRB。为了提高活塞环的耐磨性,获得针状组织,国外采用直接铸出或用热处理的淬火方法来得到,而我们则是在铸造中无意得到的。铸态下的针状马氏体、下贝氏体和针状屈氏体的硬度分别可达900~1100HV,600~700HV和500~600HV引,这种混合组织虽然其本身耐磨性高,但由于硬度较高,给机加工带来了困难。产生这种缺陷的主要原因是单体铸造冷却速度快,合金元素含量较高等造成的。

图12材料中的化学成分为3.60%C,2.80%Si,O.56%Cr,O.52%Mo,O.68%Cu。为了防止针状组织的产生,在铸造生产中,除控制型砂水分和通气性外,浇注温度的高低要适当,浇注后开箱不得过早。合金元素主要是控制铬钼的含量,一般控制铬含量在0.25~0.35%、钼含量在O.20~0.40%。目前对针状组织的看法尚不完全一致。有些资料表明,铸态针状组织活塞环经560℃时效处理后可以转变为回火索氏体,硬度下降到100HRB左右,通过试验,力学性能和使用寿命都能满足使用要求Ⅲ,故目前国内外有些活塞环的金相标准中允许有针状组织存在。但是从活塞环的使用寿命来看,Zui满意的组织仍是索氏体型或细片状珠光体,因此我们把针状组织暂列为缺陷组织。

图12针状组织 500×

4%硝酸酒精溶液侵蚀